Im heutigen industriellen Fertigungsumfeld werden immer mehr technische Bauteile mit komplexen dreidimensionalen Oberflächen und unterschiedlichen Funktionalitäten hergestellt. Möglich wird dies unter anderem aufgrund der stetigen Entwicklung von präzisen, schnellen und flexiblen Bearbeitungszentren. Im gleichen Maße muss auch die zugehörige Messtechnik mit folgenden Anforderungen entwickelt werden:

- Oberflächeninspektion technischer Bauteile mit beliebiger 3D-Oberfläche

- Inspektion von unterschiedlichen Merkmale und Aspekte (Defekte, Formtreue, Oberflächengüte…)

- Schnelle, flexible Umkonfiguration des Systems zur Untersuchung unterschiedlichster Bauteile (z.B. bei Kleinserienproduktionen)

Oftmals ist dabei die Dimension der zu prüfenden Merkmale um Größenordnungen kleiner als das Volumen der untersuchten Bauteile.

Eine Möglichkeit zur Realisierung dieser Inspektionsaufgaben ist die Kombination mehrerer Einzelsensoren in einem präzisen Multiachssystem [10]. Dabei können Einzelsensoren mit unterschiedlichen Kenngrößen, wie Auflösung und Feldgröße eingesetzte werden.

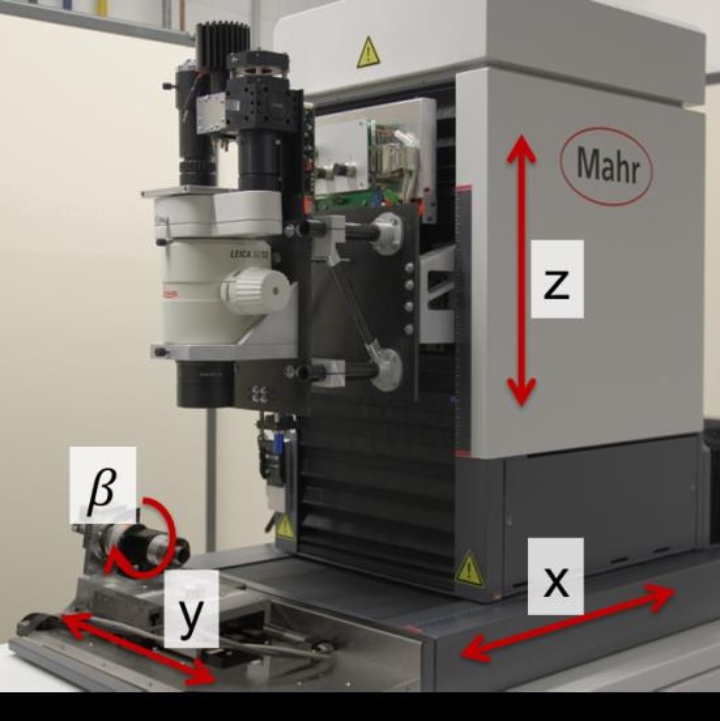

Im Rahmen des von der Baden-Württemberg Stiftung finanzierten Projektes AMuPrüf werden Methoden für ein automatisches, multi-sensorisches Messsystem entwickelt und gemeinsam mit dem Institut für Systemdynamik (ISYS) der Universität in einem Demonstrator (siehe Abb. 1) zur beispielhaften Inspektion von Zahnrädern implementiert.

CAD-gestützter Inspektionsablauf

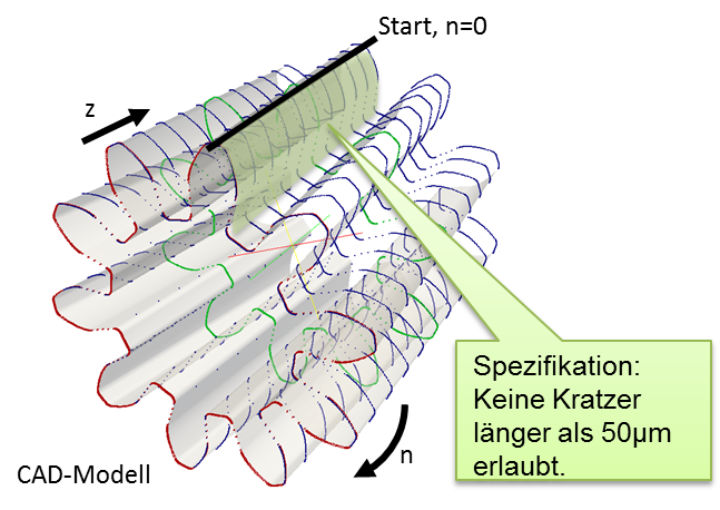

Ausgangspunkt der flexiblen Inspektion ist ein CAD-Modell des Objekts, das als Polygonnetzstruktur in die Ablaufsteuerung eingelesen wird. Anschließend kann der Benutzer Teilbereiche der Oberfläche auswählen und mit konkreten Inspektionsaufgaben beaufschlagen (siehe Abbildung 2).

Da alle Messaufträge relativ zum virtuellen Koordinatensystem des CAD-Modells definiert werden, wird die Lage des Messobjekts in der Sensormaschine zu Beginn mittels einer Übersichtsmessung ermittelt. Die Verknüpfung des Koordinatensystems des CAD-Modells mit den Maschinenachsen basiert dann auf einer eigens entwickelten und vorab durchzuführenden Kalibriersequenz [3].

Nach dieser Grobregistrierung werden die vorher angelegten Inspektionsaufgaben dann iterativ abgearbeitet.Für jeden Inspektionsschritt werden dabei die folgenden Informationen benötigt:

- Eingesetzter Sensor oder sequentielle Abfolge mehrerer Sensoren

- Ideale Position(en) des Sensors zum Objekt, so dass eine ideale Abtastung unter Berücksichtigung der Sensoreigenschaften gewährleistet ist, die Positionierung mit den vorhanden Achsen möglich ist sowie keine Kollision oder Abschattung vorhanden ist

- Datenverarbeitung / Bildverarbeitungskette zur Auswertung der aufgenommenen Daten um zum gewünschten Ergebnis zu kommen

Zur automatischen Gewinnung dieser Informationen werden am ITO bereits seit einiger Zeit verschiedene Assistenzsysteme entwickelt. Ein Hardware-Assistent hilft bei der Auswahl des optimalen Sensors inklusive seiner Parametrisierung zur Datenaufnahme [7, 8]. Ein Software-Assistent baut automatisiert Bildverarbeitungsketten auf, die anschließend in den Höhen- oder Intensitätsbildern des Sensors Regionen markieren, die Defekte beinhalten [4, 6]. Schließlich hilft ein Ansichtenplanungssystem einzelne oder mehrere Sensorpositionen so zu bestimmen, dass das Objekt mit ausreichender Güte aufgenommen werden kann und gleichzeitig die gesuchte Oberfläche mit möglichst wenigen Einzelmessungen vollständig erfasst wird.

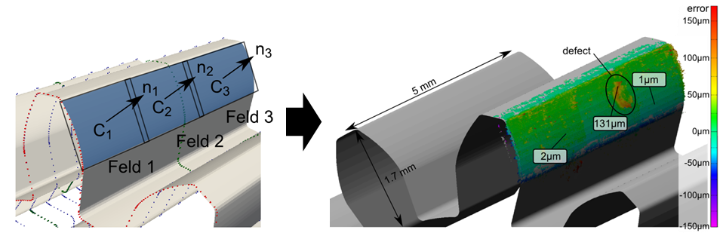

Abbildung 3 zeigt beispielhaft den automatisierten Ablauf der Inspektion einer Zahnradflanke in Hinsicht auf Oberflächendefekte. Das Ansichtenplanungssystem ermittelt die Sensorpositionen, mit denen die Flanke komplett abgetastet wird (siehe Abb. 3 links). Die Messergebnisse werden dann mithilfe der Ergebnisse der Achskalibrierung und der Übersichtsmessung in das Koordinatensystem des CAD-Modells transformiert. In der resultierenden Fehlerkarte ist der Oberflächendefekt dann deutlich zu erkennen.

Referenzen

- Keck, A.; Böhm, M.; Knierim K. L.; Sawodny, O.; Gronle, M.; Lyda, W.; Osten, W., „Multisensorisches Messsystem zur dreidimensionalen Inspektion technischer Oberflächen,“ In: Optomechatronische Messtechnik, tm – Technisches messen 81.6, pp280-288 (2014)

- Gronle, M., Lyda, W., Osten, W., "Model-based, active inspection of three-dimensional objects using a multi-sensor measurement system," In: Proc. SPIE Bd. 8788, 2013, 87880Y-87880Y-9 (2013)

- Gronle, M., Lyda, W. and Osten, W., "Concepts for an active inspection of three-dimensional objects using a multi-sensor measurement system," In: Proc. Optics and Measurement (Liberec, Czech Republic), 17-24 (2012)

- Gronle, M., Lyda, W., Burla, A., Osten, W., "Extrinsic calibration of a fringe projection sensor based on a zoom stereo microscope in an automatic multiscale measurement system," In: Proc. SPIE Bd. 8430, 84300J-84300J-12 (2012)

- Burla, A., Haist, T., Lyda, W. and Osten, W., "Genetic programming applied to automatic algorithm design in multi-scale inspection systems," Opt. Eng. 51(6), 067001 (2012)

- Lyda, W., Burla, A., Haist, T., Gronle, M., Osten, W., "Implementation and analysis of an automated multiscale measurement strategy for wafer scale inspection of micro electromechanical systems". In: International Journal of Precision Engineering and Manufacturing 13, Nr. 4, S. 483-489 (2012)

- Burla, A., Haist, T., Lyda, W., Osten, W., "Fourier descriptors for defect indication in a multiscale and multisensor measurement system," Opt. Eng. 50(4), 043603 (2011)

- Burla, A., Haist, T., Lyda, W., Aissa, M. and Osten, W., "Assistant systems for efficient multiscale measurement and inspection," Proc. SPIE 8082, 808202 (2011)

- Burla, A., Haist, T., Lyda, W., Osten, W., "An assistance system for the selection of sensors in multi-scale measurement systems. In: Proc. SPIE Bd. 7791, 77910I-77910I-10 (2010)

- Lyda, W., Burla, A., Haist, T., Zimmermann, J., Osten, W. and Sawodny, O., "Automated Multi-Scale Measurement System for MEMS-Characterization," Proc. SPIE 7718, 77180G (2010)

- Osten, W., Andrä, P., Kayser, D, "Highlyresolved measurement of extended technical surfaces with scalable topometry," In: Technisches Messen 66 Nr. 11, 413-428 (1999)